- TRƯỜNG ĐẠI HỌC SAO ĐỎ TỔ CHỨC CHƯƠNG TRÌNH “TẾT SUM VẦY...

- KHOA MAY VÀ THỜI TRANG TÍCH CỰC CHUẨN BỊ KHÔNG GIAN...

- ẢNH HƯỞNG CỦA VẬT LIỆU ĐẾN FORM DÁNG SẢN PHẨM MAY

- Công nghệ may – Lựa chọn nghề nghiệp bền vững cho sinh...

- CRYSTAL ASSOCIATE PROGRAMME 2026

- VŨ THỊ THU HIỀN TẤM GƯƠNG SÁNG TRONG HỌC TẬP VÀ RÈN...

Các công đoạn trong quá trình hoàn tất vải sợi bông

Đối với vải sợi bông dùng trong may mặc, khâu hoàn tất trong công nghệ sản xuất là quá trình gia công nhằm tạo ra hoặc nâng cao các tính năng sử dụng cho vải sợi hoặc áo quần bao gồm cả các công đoạn gia công trước hoặc sau khi tẩy nhuộm để tạo cho vải sợi những tính năng đặc biệt , đáp ứng yêu cầu thẩm mỹ cũng như yêu cầu sử dụng của người sử dụng . Với một số kỹ thuật hoàn tất như tẩy trắng và nhuộm, có thể được áp dụng đối với sợi trước khi dệt để tạo ra vải yarn dye , trong khi ở trường hợp khác cũng có thể được áp dụng cho vải mộc sau khi dệt tạo ra vải piece dye .

Ý nghĩa chính xác của khái niệm hoàn tất sẽ phụ thuộc vào từng trường hợp cụ thể để mang ý nghĩa khác nhau. Tùy theo yêu cầu gia công các tính chất kỹ thuật khác nhau cho sản phẩm trên các chất liệu khác nhau mà các kỹ thuật hoàn tất vật lý và hóa học khác nhau được áp dụng cho phù hợp. Các phương pháp hoàn tất cơ học ví dụ như: Cào lông; Cán phòng co; Peaching; Brushing….đều nhằm mục đích làm tăng cao các đặc điểm sử dụng và ngoại quan cho vải như tạo cảm giác ấm áp, độ bóng mượt, độ ổn định, cảm giác sờ tay…. Theo cách tương tự các hoàn tất chống cháy, chống thấm nước, chống thấm ( water repellent hay water proof), chống tĩnh điện (anti -static) có thể được thực hiện đạt được nhiều tính chất vải khác nhau đáp ứng mong muốn của người tiêu dùng.

Quá trình hoàn tất vải sợi bông ( Cellulose) bao gồm các công đoạn sau:

- Làm sạch và các quá trình tiền xử lý:

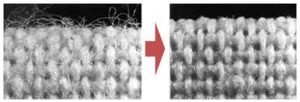

- Đốt lông (singeing):

Đốt lông hay Singeing là công đoạn gia công để đốt cháy các đầu xơ trên bề mặt của sợi từ vải để có mặt vải phẳng mịn. Vải được đi qua các bàn chải để vuốt dựng các đầu sợi, sau đó đốt đầu xơ bằng cách cho vải đi qua trên đầu những ngọn lửa gas bằng cách điều chỉnh tốc độ máy và điều kiện tiếp xúc phù hợp.

- Rũ hồ ( desinging)

- Nấu ( Scouring)

Nấu là một công đoạn trong quá trình tiền xử lý được thực hiện trên vải bông để loại bỏ sáp và tạp chất không xơ cellulose. Vải được đun sôi trong dung dịch kiềm, phản ứng xà phòng hóa xãy ra giữa kiềm và các thành phần không tan này giúp có thể loại bỏ chúng, để có được cellulose tinh khiết. Quá trình này cũng góp phần loại bỏ hồ trên sợi dọc , mặc dù trước đó, rũ hồ đã được thực hiện như là một bước riêng biệt.

Ngoài các thành phần tạp chất trên, sợi bông còn có màu vàng của các hợp chất màu tự nhiên. Tẩy trắng cũng là một công đoạn cần thiết sau công đoạn nấu.

- Tẩy trắng (Bleaching)

- Làm bóng (Mercerising)

- Nhuộm ( Dyeing):

- In (Printing)

TÀI LIỆU THAM KHẢO

1. Nguyễn Trung Thu (1990), Vật liệu dệt, Trường đại học Bách Khoa Hà Nội.2. Nguyễn Văn Lân (2004), Giáo trình Vật liệu dệt, Nhà xuất bản Đại học Quốc gia thành phố Hồ Chí Minh.

Những tin mới hơn

Những tin cũ hơn

Văn bản pháp luật

-

Nghị định 73/2015/NĐ-CP

(Quy định về tiêu chuẩn phân tầng; khung xếp hạng và tiêu chuẩn xếp...) -

Quyết định số 07/QĐ-TTg của Thủ tướng...

(Về điều chỉnh mức cho vay đối với học sinh, sinh viên) -

Thông tư số 18/2015/TT-BKHCN

(Quy định thi đua, khen thưởng trong lĩnh vực khoa học và công nghệ) -

Thông tư số 43/2015/TT-BLĐTBXH

(Quy định về đào tạo thường xuyên) -

Nghị định số 137/2015/NĐ-CP

(Quy định chi tiết một số điều và biện pháp thi hành Luật Căn cước công...)